Обзор новых международных стандартов на применение ЦФА (TFM)

ЦФА «СОЗРЕЛО»

Существует понятие об уровнях зрелости технологий (technology readiness level — TRL), которое описывает переход технологии от уровня TRL 1. “Сформулирована фундаментальная концепция технологии” до уровня TRL 9. “Изделие удовлетворяет всем требованиям: инженерным, производственным, эксплуатационным, по качеству и надежности.” Вот и технология Total Focusing Method, она же цифровая фокусировка антенны (ЦФА), она же комбинационный SAFT, она же IWEX, она же Sampled Phased Arrays (SPA) из экзотического и оспариваемого алгоритма превратилась в стандартизованный.

Хотя, справедливости ради, первая в России методика с применением ЦФА “Методика ультразвукового контроля композитных сварных соединений приварки патрубков уравнительных трубопроводов, приварки патрубков впрыска компенсаторов давления и приварки патрубков САОЗ корпуса реактора ВВЭР-440 к переходной втулке с применением технологии фазированных решёток”, была внедрена еще в 2012 году.

Дефектоскоп АВГУР-АРТ, который реализовывал эту методику с самого начала был нацелен на примение ЦФА и лишь затем была освоена технология ФР.

В начале 2021 года вышли два стандарта по применению TFM в ультразвуковом неразрушающем контроле:- ISO 23865:2021. Non-destructive testing — Ultrasonic testing — General use of full matrix capture/total focusing technique (FMC/TFM) and related technologies

- ISO 23864:2021. Non‐destructive testing of welds — Ultrasonic testing — Use of automated total focusing technique (TFM) and related technologies

Ниже мы расскажем о некоторых особенностях этих стандартов и о том, как в дефектоскопе АВГУР-АРТ реализованы требования указанных стандартов.

Дальнейшее предназначено для специалистов, которые уже знают, что такое ультразвуковая фазированная решетка и что такое метод цифровой фокусировки антенны.

Желающие узнать основы ЦФА/TFM адресуются, например к публикациям и презентациям:

- Разработка алгоритмов для ультразвуковой дефектометрии с применением антенных решёток [pdf]

- Сопоставление возможностей приборов ультразвукового неразрушающего контроля, использующих антенные решетки и фазированные антенные решётки [pdf]

ISO 23865:2021 — Ультразвуковой контроль/ Общие принципы применения TFM и аналогичных способов контроля

Стандарт в основном применяется на изотропных материалах, но даны рекомендации и по применению на анизотропных материалах типа аустенитной стали или при анизотропии проката.

В любом случае контроль должен проводиться по специально разработанной методике.

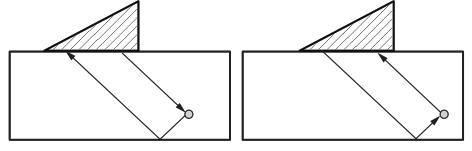

На уровень стандарта выведено обозначение схем контроля, которое разработчики по факту уже давно стали применять:

- L — L: излучение и приём продольной волны

- T — T: излучение и приём поперечной волны

- TT — T: излучение поперечной, отражение от дна поперечной и приём поперечной волны (в России разных публикациях это называлось “нечетный SAFT”, “треугольная схема”, “задонные” импульсы)

- TT — TT: излучение и прием поперечной волны с отражением от дна

- и т.д.

Прямо в стандарте указано что в силу принципа взаимности (T — TT) и (TT — T) это одно и то же, то есть излучатели с приёмниками спокойно можно менять местами.

Проводится сравнение и сопоставление между TFM и традиционным применением фазированных решеток.

Важно что для сбора исходных данных допускается применять не только полный перебор всех комбинаций излучатель-приёмник (классический FMC), но и упрощенный вариант, такой как PWI (излучение ограниченного набора плоских волн под разными углами).

Интересно, что подразумевается, что в спецификации (как это по-русски назвать — в документации на изделие?) должны быть оговорены вопросы связанные не только с критериями оценки оценки качества, но и с принципами образмеривания дефектов.

В требованиях к персоналу указано, что помимо обычной сертификации на ультразвуковой метод (например по ISO 9712) требуется дополнительная тренировка с применением TFM дефектоскопов на реальных или реалистичных дефектах.

Среди требований к оборудованию:

- Верхняя полоса частот приемного тракта должна быть в два раза выше центральной частоты преобразователя (это значит, что для применения 10 МГц ФР потребуется чтобы верхняя полоса частот была не менее 20 МГц)

- Частота АЦП должна быть в 5 раз выше чем центральная частота ФР. А при использовании алгоритмического увеличения частоты АЦП исходная частота должна быть не менее чем в 3 раза выше чем верхняя граница полосы пропускания ФР. Таким образом для широко применяемых антенных решеток на 5 МГц частота АЦП должна быть установлена как 25 МГц в первом случае и примерно 24 МГц во втором случае. То есть одно и то же значение.

Один из принципиальных моментов, который оговорен в стандарте и это очень важно: принцип выбор шагов в получаемом изображении. Этому посвящено отдельное приложение С.

Понятно, что чем крупнее шаг, тем быстрее выполняется получение изображений, но тем выше ошибка измерения амплитуды сигнала от модели дефекта или реального дефекта.

В очередной раз проговаривается, что фокусировка для антенной решетки, в том числе и в режиме ЦФА возможна в пределах ближней зоны, определяемой ее активной апертурой.

Рекомендованное значение pitch для антенных решеток представляется заниженным и составляет половину длины волны в призме. С этим никак нельзя согласиться. На практике для призмы из рексолита (скорость продольной волны 2,33 мм/мкс) и частоты 5 МГц для фазированной решетки с pitch 1 мм никаких проблем не возникает, а в то же время длина волны в рексолите лишь 0,46 мм.

Максимально допустимое число убитых элементов решётки — один на каждые 16 и не допускаются чтобы убитыми были соседние элементы.

Из требований к сканированию — приведены рекомендуемые значения шагов сканирования в зависимости от толщины. Так для толщин до 6 мм рекомендован шаг 0,5 мм, от 6 до 10 мм шаг 1 мм, для толщин от 10 до 150 мм шаг 2 мм. Тут хочется обратить внимание любителей задавать шаг 1 мм при контроле сварных швов толщиной 40 мм. Перебор, товарищи!

Методы образмеривания хорошо знакомы тем, кто давно имеет дело с голографическими изображениями, подчеркивающими сигналы дифракции на кончиках дефектов:

- образмеривание принимая во внимание изображения, сформированные волнами дифракции

- образмеривание с отсечкой относительно максимума изображения индикации

О схемах контроля с учетом отражения от донной поверхности указано вкратце, что их следует выбирать исходя из близости углов падения/отражения на дефект к нормали, также с учетом трансформации типа волы. Для оперативной проверки эффективно использовать.

ISO 23864:2021 — Ультразвуковой контроль. Применение TFM для автоматизированного ультразвукового контроля сварных швов

Само устройство стандарта похоже на ISO 13588. Non-destructive testing of welds — Ultrasonic testing — Use of automated phased array technology,

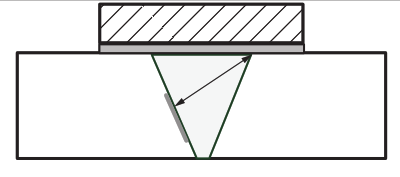

Точно также в нем описываются уровни контроля (понятие, которому сложно найти аналог в отечественных ГОСТ). Уровни контроля отвечают вероятности выявления дефектов за счет увеличения схем прозвучивания, так уровень А предполагает контроль лишь на прямом луче, а уровень В — на прямом и отраженном, уровень С — еще и с добавлением схем контроля, ориентированных на выявление плоскостных дефектов по границам сплавления.

Причем для уровня С необходимо в методике контроля представить схемы прозвучивания. Для этого в программное обеспечение АВГУР встроен редактор схем контроля.

Любопытно, что не обозначено ограничений, возникающих при попытке визуализировать данные, полученные при применении продольной волны с отражением от донной поверхности просто продлением области восстановления изображения. Дело в том, что такие данные требуют особой интерпретации, принимая во внимание трансформированные на донной поверхности волны из продольных в поперечные.

Стандарт не распространяется на анизотропные материалы типа аустенитной стали и на сложные швы типа угловых и с неполным проплавлением. В то же время в разделе 17 приведены требования к контролю швов из аустенитной стали.

В отношении выбора сетки для получения изображений рекомендовано применять метод из ISO 23865. В требованиях к фазированным решеткам также повторены рекомендации ISO 23865.

В том что касается сканирующих устройств, отмечено, что требования к позиционированию относительно сварного шва не такие высокие как для других методов (подразумевая в первую очередь зональный контроль).

Однако методика контроля должна отражать пределы отклонения положения датчиков и необходимо показать влияние этих отклонений на настроечных образцах.

Оговорено что в зависимости от конструкции объекта контроля применяются системы со сканированием вдоль шва или вдоль и поперек шва. Системы АВГУР включают как однокоординатные, так и двухкоординатные сканеры для автоматизированного контроля.

Зона контроля для сварных швов труб толщиной более 8 мм должна включать околошовную зону 10 мм на сторону. Что несколько облегчает задачу в сравнении с 20 мм для швов толщиной более 20 мм в российской практике.

Для образмеривания дефектов могут быть использованы как амплитудные методы (по данные полученные при зеркальном отражении от плоскостного дефекта) так и методы на основе анализа дифрагированных сигналов.

В случае применения амплитудного метода необходимо обеспечивать угол падения/отражения на дефект близкий к нормальному.

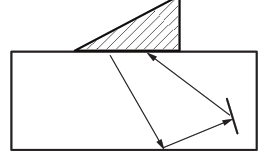

В общем для образмеривания вертикально ориентированных дефектов рекомендуется применять схему с нечетным числом отражений от дна (например T-TT).

В таблице 3 приведены рекомендуемые схемы получения изображения в зависимости от типа и местоположения дефекта для швов с узкой и широкой разделкой.

- Для анализа данных в корне шва, провисания корня шва, рекомендовано применение раздельной схемы регистрации данных с решетками, расположенными по обе стороны от шва. (пример реализации в нашей статье)

- Для выявления подповерхностных дефектов допускается применять схемы с головными волнами, необходимо только обосновать что выбранная конструкция призмы позволяет возбуждать головные волны

Интересная идея предложена со схемами контроля антенной решеткой, устанавливаемой на удалённый валик усиления, и с применением нескольких схем прозвучивания (в тексте стандарта названо Top scanning).

Здесь есть сомнения в эффективности — неясно как сделать демпфер/ловушку для сигналов, которые продолжают бегать в задержке.

Сделана оговорка о том, что при контроле разнотолщинных изделий, сложных сварных швов типа вварки уровень контроля должен быть D, а преимущество ЦФА состоит в возможности учитывать изменяющуюся геометрию при онлайн- или постобработке.

Как и в других стандартах на контроль сварных швов оговорено, что необходимо проводить контроль основного металла, в первую очередь на наличие расслоений, которые могут затруднить контроль самих сварных швов.

При проверке настроек необходимо чтобы отношение сигнал/шум для всех областей изображения по контрольным отражателям составлял не менее 12 дБ. Метод измерения отношения сигнал/шум должен быть описан в методике контроля. В программное обеспечение АВГУР-Анализ встроен модуль расчета отношения сигнал/шум.

Важное дополнение в отношении ЦФА это разрешение проводить настройку области изображения и чувствительности непосредственно на объекте контроля, но только для уровня качества А.

Допускается не хранить исходные А-сканы, но изображения с указанием параметров получения изображения.

Периодическая проверка настроек может проводиться как на исходном настроечном образце, так и на неком другом образце с известными характеристиками. Что звучит довольно либерально.

Требуется также ежедневная проверка функционирования аппаратуры в целом без уточнения критериев функционирования.

Требования к верификации достаточно простые: только для уровня качества D требуется подтвердить выявление и образмеривание отражателей в настроечных образцах во всей области контроля.

Об оценке качества собранных данных указано, что проверять следует качество акустического контакта, область восстановления изображений, чувствительность, отношение сигнал/шум, отсутствие насыщения и пропусков данных.

Все это требует от оператора особых знаний, полученных и проверенных в ходе обучения.

Оценка качества. Допускается выполнять оценку качества по амплитудным или размерным критериям.

При образмеривании по сигналам дифракции допускается определение высоты по:

- сигналам дифракции от верха и низа несплошности

- одному дифракционному и одному зеркальному сигналу от несплошности

- одному дифракционному сигналу и известной толщине стенки

- одному дифракционному сигналу вблизи наружной поверхности

При отсутствии возможности выделить сигналы дифракции допускается применение различных способов образмеривания, основанных на амплитудах (ВРЧ, АРД, условная высота по уровню 6 дБ и проч).

Среди требований к содержанию заключения по результатам контроля добавлена специфика применения ЦФА:

- размеры и шаги области восстановления изображения

- результаты проверки разрешения, покрытия и сетки в соответствии приложением С из ISO 23865

В разделе 17 приведен порядок применения данного стандарта при проведении АУЗК аустенитных сварных швов:

- применяется высший уровень контроля – D, требующий разработки методики контроля, сложных настроечных образцов

- обеспечивается применение способов контроля приложения А из ISO 22825:2017

- настройки, настроечные образцы должны соответствовать ISO 22825:2017. Допускается применять моделирование для обоснования. Здесь мы сталкиваемся с правомочностью применения моделирования для зернистых и анизотропных материалов

- соблюдаются общие принципы изложенные в ISO 22825:2017:

- Если свойства материала позволяют обеспечить отношение сигнал/шум не менее 12 дБ, допускается применять по тем же правилам что и контроль перлитных сталей

- Для материалов с большим зерном применяются только продольные волны при прохождении через наплавленный металл

- В случае отношения сигнал/шум менее 6 дБ должна быть рассмотрена возможность применить другие методы НК

- Влияние анизотропии на определение положения и размеров отражателей должно быть описано

- рекомендовано использовать схемы с трансформацией типа волны типа TL-L

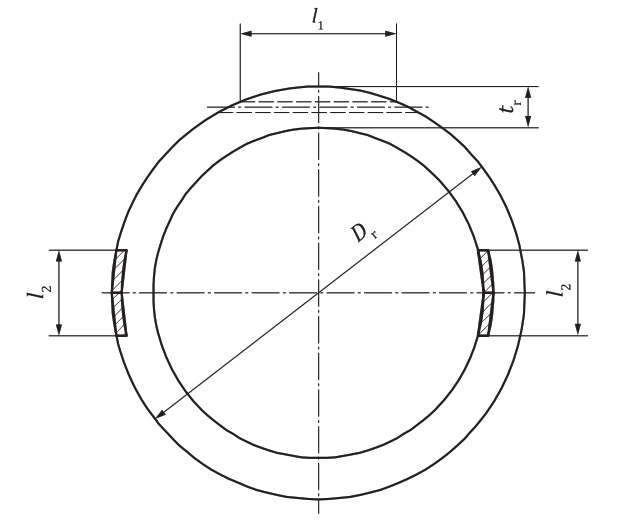

Предложены конструкции настроечных образцов в зависимости от уровня контроля с применением боковых отверстий, в общем-то повторяющие требования ISO 13588, интересным новшеством можно назвать рекомендованную конструкцию настроечного образца для контроля труб толщиной от 2.5 до 8 мм.

Сам стандарт подготовлен с явным участием разработчиков из Applus RTD (во всяком случае приложение, включающее характерные изображения типичных дефектов сварных швов, полученные ЦФА и сравненные с результатами металлографии).

Вывод

Технология ЦФА стандартизована. Подготовлены стандарты, имеющие черты научного исследования и оставляющие простор для творчества разработчикам оборудования и методик контроля.

Дефектоскоп АВГУР-АРТ поддерживает основные положения новых стандартов и ждёт зубодробительных задач области ультразвукового контроля.

Спасибо за внимание!